Introdução

No universo de projetos industriais e OEM, o dimensionamento de fontes DC‑DC é uma atividade crítica que determina eficiência, confiabilidade e conformidade com normas como IEC/EN 62368‑1 e IEC 60601‑1. Neste artigo aprofundado você encontrará conceitos sobre conversor DC‑DC, topologias (como topologia buck), aspectos de EMI/EMC, e estratégias de derating térmico para garantir vida útil e desempenho do sistema. A linguagem é técnica, dirigida a engenheiros eletricistas, projetistas de produtos, integradores e gerentes de manutenção.

Ao longo das seções abordaremos desde a definição e escolha de topologia até cálculos práticos, critérios de proteção, layout PCB e um checklist final de compra e integração. Citaremos métricas importantes como Fator de Potência (PFC) quando aplicável, MTBF (Mean Time Between Failures) estimado e métodos para medir e reduzir ripple, ruído e perdas. Use este guia como referência técnica de projeto e validação.

Links úteis: Para mais artigos técnicos consulte: https://blog.meanwellbrasil.com.br/. Consulte também as páginas de produtos da Mean Well Brasil para seleção de conversores e soluções de referência: https://www.meanwellbrasil.com.br/produtos e https://www.meanwellbrasil.com.br.

Entenda o que é um conversor DC‑DC {KEYWORDS} e quando ele é a solução correta

O que é e qual é a função

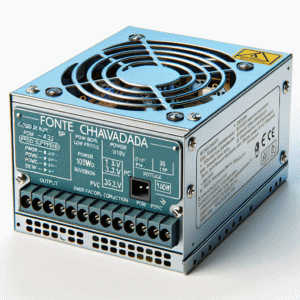

Um conversor DC‑DC é um circuito que converte uma tensão contínua de entrada (Vin) em outra tensão contínua de saída (Vout) com regulação, isolamento opcional e controle de corrente. As funções primárias incluem regulagem de tensão, isolamento galvânico (quando presente), fornecimento de correntes de pico e proteção contra sobretensão. Em sistemas industriais é comum usar conversores DC‑DC para alimentar sensores, controladores e módulos de comunicação a partir de barramentos de 24 V ou baterias.

Principais topologias

As topologias mais usadas são: buck (redução de tensão), boost (elevação), buck‑boost (eleva/baixa) e isoladas (flyback, forward, se aplicável). Cada topologia tem trade‑offs: o buck é simples e eficiente para queda de tensão; o boost é necessário quando Vout > Vin; o buck‑boost é útil para variações amplas de Vin; o isolado adiciona segurança e facilita aterramento diferencial, mas aumenta complexidade e custo.

Exemplos práticos de aplicação industrial

- Alimentação de PLCs e I/O remotos a partir de barramentos de 48 V (uso de buck).

- Conversores isolados para proteção de circuitos médicos seguindo IEC 60601‑1.

- Regulagem de tensões para sistemas de telemetria e RF onde baixo ripple e baixa EMI são críticos. Esses exemplos mostram quando o dimensionamento de fontes DC‑DC deve ser feito com rigor para atender requisitos de eficiência, conformidade e MTBF.

Avalie por que o dimensionamento de fontes DC‑DC {KEYWORDS} impacta eficiência, custo e confiabilidade

Eficiência e perdas

O dimensionamento incorreto afeta diretamente a eficiência do conversor e, portanto, a dissipação térmica e consumo energético do equipamento. A eficiência η = Pout / Pin influencia a potência perdida Pperd = Pin − Pout. Perdas elevadas aumentam necessidades de refrigeração e podem exigir derating. Em aplicações contínuas, essa perda acumulada impacta custo operacional e pode exigir PFC em estágios primários para redes monofásicas.

Custo total de propriedade e vida útil

Além do custo inicial, falhas prematuras por superaquecimento ou stress elétrico elevam o custo total do sistema. Componentes mal dimensionados (capacitores eletrolíticos submetidos a ripple elevado ou semicondutores operando além de suas curvas SOA) reduzem o MTBF. Um projeto bem dimensionado maximiza o tempo entre manutenções e reduz o risco de paradas não planejadas.

Conformidade e certificações (EMC/Segurança)

Dimensionamento impacta conformidade com EMI/EMC e normas de segurança: escolha de topologia, filtragem e aterramento influenciam testes de emissões e imunidade. Produtos que devem cumprir IEC/EN 62368‑1 ou IEC 60601‑1 precisam de margem de projeto adicional para isolamento, fugas e testes de surto. Falhar em prever esses requisitos leva a retrabalhos caros e atrasos na certificação.

Defina requisitos do sistema: entradas, saídas, cargas e cenários de operação {KEYWORDS}

Levantamento das condições de entrada e saída

Liste faixa de Vin (mín./nom./máx.), ripple permitido, Vout desejada, e precisão/regulação (ex.: ±1%). Inclua tolerâncias de carga e requisitos de start‑up. Exemplo prático: Vin 18–36 V (bateria 24 V nominal), Vout 12 V ±1%, corrente contínua 5 A, corrente de pico 10 A por 100 ms.

Perfil de carga e modos de operação

Caracterize cargas estáticas e dinâmicas: cargas resistivas, capacitivas (inrush) e indutivas. Defina duty cycle típico, frequência de comutação desejada, ciclo de vida (horas por dia) e cenários de operação (temperaturas ambiente, vibração, altitude). Calcule potência Pout = Vout × Iout e inclua margem de segurança (ex.: 20–30%) para picos.

Fórmulas básicas a aplicar

- Pout = Vout × Iout

- Pin ≈ Pout / η (usar eficiência estimada)

- Iin = Pin / Vin

- Corrente RMS no indutor ≈ Iout × sqrt(Duty cycle) para estimativas preliminares

Essas equações permitem estimar corrente de entrada, dissipação e selecionar componentes iniciais.

Escolha a topologia e execute cálculos práticos para dimensionar sua fonte DC‑DC {KEYWORDS}

Critérios de escolha de topologia

Escolha buck se Vin > Vout em toda faixa; boost se Vin < Vout; buck‑boost para faixas que cruzam Vout; isolado quando é necessário separar massa por segurança ou reduzir ruído. Considere também custo, densidade de potência e requisitos de EMI.

Cálculos de potência e corrente RMS

Exemplo prático: projeto de um buck com Vin = 48 V, Vout = 12 V, Iout = 5 A, eficiência estimada η = 92%.

- Pout = 12 × 5 = 60 W

- Pin = 60 / 0.92 ≈ 65.22 W

- Iin ≈ 65.22 / 48 ≈ 1.36 A

Calcule corrente no indutor: Ipk ≈ Iout + ΔI/2; escolha ΔI (ripple de indutor) tipicamente 20–40% de Iout. Para ΔI = 1 A: ILrms ≈ sqrt(Iout^2 + (ΔI^2)/12).

Frequência de comutação e impacto na eficiência

Frequência fosc impacta tamanho do indutor/capacitores e perdas de comutação. Frequências mais altas reduzem indutor/capacitor, mas aumentam perdas de comutação e EMI. Selecione fosc baseado em trade‑off (ex.: 200 kHz–1 MHz para aplicações compactas; use GaN para melhor performance em >500 kHz). Estime eficiência considerando perdas condutivas (Rds(on)), perdas de comutação e perdas no indutor.

Calcule margem, derating térmico e dimensione a dissipação em fontes DC‑DC {KEYWORDS}

Estimativa de perdas e térmica

Calcule perdas totais Pperd = Pcond + Psw + Pmag + Paux. Use dados de RθJA e RθJC do fabricante para estimar ΔT: ΔT = Pperd × RθJA. Compare com limites do componente (Tj max). Para módulos com encapsulamento, consulte RθJA nominal e condição de montagem.

Regras de derating

Aplique derating por temperatura ambiente: por exemplo, reduzir potência nominal em 2–3%/°C acima de 40 °C, conforme especificação do fabricante. Faça derating adicional para aplicações com vibração, ciclos térmicos e envelhecimento de capacitores eletrolíticos. Documente curva de derating e inclua margem adicional para conformidade com MTBF desejado.

Dimensionamento de dissipação e medidas práticas

Escolha heatsinks, ventilação forçada ou montagem com dissipação em chassis baseado em ΔT calculado. Checklist térmico:

- Verificar RθJA em montagem real.

- Simular fluxo de ar e hotspots.

- Escolher capacitores com tensão e temperatura apropriadas (ex.: capacitores sólidos para altas temperaturas).

Essas ações previnem falhas por superaquecimento e garantem vida útil.

Implemente proteção, filtragem e layout PCB para garantir EMI/EMC e robustez {KEYWORDS}

Proteções elétricas essenciais

Implemente proteções: clamp de sobrecorrente (OCP), proteção contra sobre‑tensão (OVP), proteção térmica, PTC/NTC para inrush, e TVS para surtos. Para aplicações críticas, considerar monitoramento por PMICs e watchdogs. Essas proteções ajudam a cumprir requisitos de segurança e aumentar o MTBF.

Filtragem e redução de EMI

Use filtros LC de entrada/saída, Y e X capacitores quando apropriado, e snubbers RC ou RCD em chaves para atenuar picos de dV/dt. Posicione capacitores de desacoplamento (cerâmicos) próximos aos pinos de comutação para reduzir loop inductance. A escolha de layout influencia diretamente as bobinas de loop e a emissão irradiada.

Boas práticas de layout PCB

- Minimize loops de corrente de comutação; mantenha planos de terra contínuos.

- Coloque componentes de corrente alta próximos uns dos outros.

- Se possível, separe áreas de potência e sinal para reduzir acoplamento.

Erros comuns: pistas longas entre MOSFETs/indutor, capacitores de bulk longe da chave; soluções: reduzir impedâncias parasitas, adicionar vias térmicas e planos de cobre.

Teste, valide e corrija: checklist de verificação e resolução de falhas em fontes DC‑DC {KEYWORDS}

Plano de testes laboratoriais

Testes mínimos: curva de eficiência (mapa Pout × Vin), ensaio de resposta a transientes (step load), medição de ripple e ruído, teste de estabilidade de loop (bode), ensaio térmico (câmara ambiental), e testes de EMI/EMC conforme normativas aplicáveis. Registre dados e gere relatórios com condições testadas.

Procedimentos de troubleshooting

Se ocorrerem oscilações ou instabilidade: revise compensação de loop, aumente ESR do capacitor de saída temporariamente para estabilizar, verifique layout e conexões. Para aquecimento excessivo: identifique dissipadores locais, verifique montagem e RθJA real e reavalie perdas calculadas. Corrija causas raiz e revalide.

Prioridade de ações corretivas

- Segurança primeiro: isolar fontes e proteger pessoal.

- Corrigir falhas de proteção (OCP/OVP).

- Mitigar aquecimento/ventilação.

- Ajustar compensação de controle.

Documente cada passo e mantenha registro para garantir rastreabilidade e melhoria contínua.

Compare opções comerciais, tendências e checklist final de compra e integração {KEYWORDS}

Trade‑offs comerciais

Ao avaliar opções comerciais considere: eficiência vs custo, certificações (IEC/EN 62368‑1, IEC 60601‑1), densidade de potência, disponibilidade de isolamento, suporte do fabricante e MTBF declarado. Produtos com maior eficiência e tecnologia GaN geralmente custam mais, mas reduzem custo térmico e tamanho de passivos.

Tendências tecnológicas

Tendências relevantes: conversores com GaN/SiC para alta frequência e menor perda de comutação; PMICs digitais com telemetria e ajustes via I2C/PMBus; wide‑input converters para aplicações em veículos e energia renovável. Essas tecnologias impactam decisões de integração e permitem designs mais compactos e eficientes.

Checklist final de compra e integração

- Verificar faixa Vin/Vout e margem de pico.

- Confirmar eficiência e perdas nominais em condições reais.

- Conferir RθJA, necessidade de heatsink e derating por temperatura.

- Validar conformidade EMC/Segurança e disponibilidade de documentação (certificados, relatórios de teste).

Para aplicações que exigem essa robustez, a linha de conversores DC‑DC da Mean Well é a solução ideal: https://www.meanwellbrasil.com.br/produtos. Consulte também produtos específicos e suporte técnico aqui: https://www.meanwellbrasil.com.br.

Conclusão

Dimensionar corretamente uma fonte DC‑DC é um processo multidisciplinar que combina escolha de topologia, cálculos elétricos e térmicos, layout PCB e validação experimental. Seguir normas como IEC/EN 62368‑1 e IEC 60601‑1, aplicar derating térmico adequado e projetar blindagens e filtros robustos são práticas que reduzem risco e custos a longo prazo. Este guia apresenta um caminho prático, com fórmulas, checklists e decisões técnicas para auxiliar seu projeto até a integração industrial.

Se ficou alguma dúvida técnica ou você quer que eu desenvolva exemplos numéricos adicionais (PCB sugestão de layout ou simulações térmicas), pergunte nos comentários. Incentivamos engenheiros e integradores a compartilhar casos reais — podemos transformar dúvidas em artigos técnicos futuros. Para mais artigos técnicos consulte: https://blog.meanwellbrasil.com.br/.